在机器人技术从刚性结构向柔性化转型的进程中,软体机器人凭借其固有的顺应性和环境适应性,正在重塑传统机器人学的技术范式。但目前,当前研究聚焦于驱动方式创新、材料体系优化与运动控制算法三大领域,其中振动驱动机制因其结构紧凑、响应迅速的特点备受关注。

近期,日本先进科学技术研究院研制了一款名为Leafbot软机器人,该机器人通过整体式硅胶结构与曲线形肢体设计,在振动驱动软体机器人的地形适应能力方面实现了重要突破,为复杂环境下的机器人自主移动能力提供了新的参考方向。目前该研究成果已发表在《IEEE Transactions on Robotics》上。

▍Leafbot软机器人设计思路:

传统振动驱动机器人多采用刚性材料与直肢结构,虽在平坦表面可达到较高运动速度,但在地形适应能力上存在很大的不足。这类机器人在面对斜坡或非结构化地形时,常因肢体接触面积增大导致摩擦阻力上升,运动效率急剧下降。

Leafbot项目团队通过仿生学视角重新解构振动驱动机制,发现曲线形肢体设计能有效降低接触点动态变化的能量损耗,该发现突破了传统直肢结构的物理限制。

研究数据显示,在70度斜坡测试中,曲线形肢体的成功率较直肢结构提升75%,验证了形态学创新对地形适应性的关键作用。

Leafbot的核心创新在于将振动驱动机制与整体式硅胶结构有机结合。研究团队采用Dragon Skin 30硅胶材料,通过真空铸造工艺实现毫米级精度的一体成型制造。

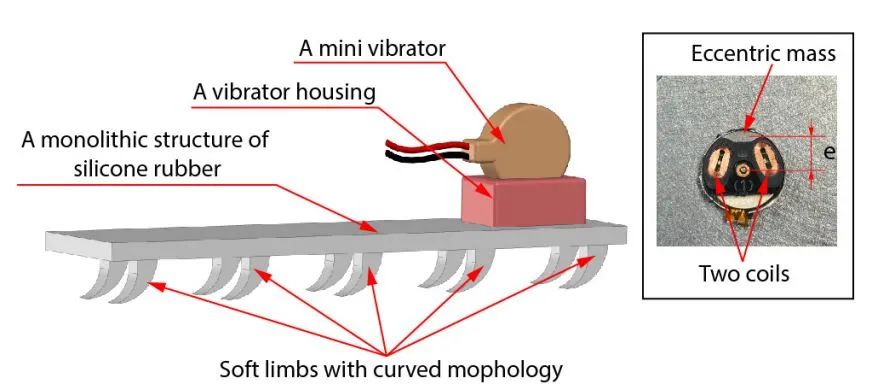

机器人设计包括一个整体式硅胶结构、一个微型振动器和一个振动器外壳。

这种制造策略不仅保证了结构的力学完整性,更重要的是通过材料本身的超弹性特性,实现了肢体形变与能量储存释放的动态平衡。

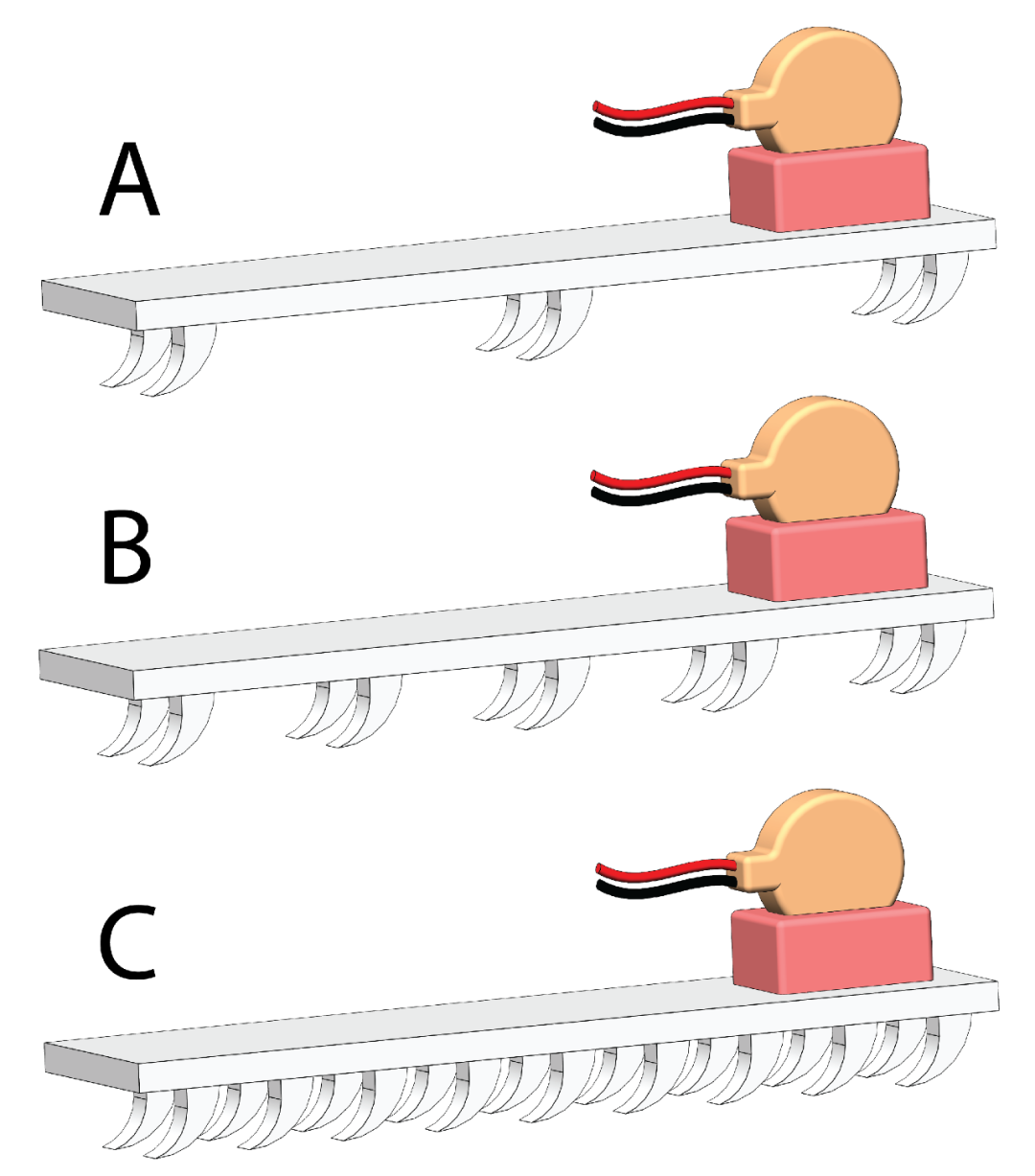

Leafbot设计的三种肢体图案(A)Leafbot3 (B)Leafbot5 (C)Leafbot9

有限元仿真显示,曲线形肢体在受压时能储存相当于直肢结构3.2倍的弹性势能,这种能量转化效率的提升直接转化为运动性能的飞跃。

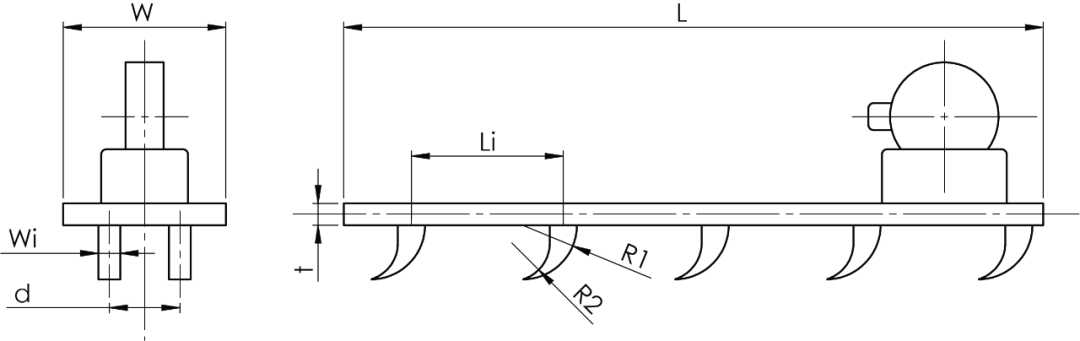

机器人的总体设计部件与设计参数

肢体设计的形态:(a)斜梁形状(b)肢体设计的理想形状(c)肢体形状与斜坡接触的简化模型。

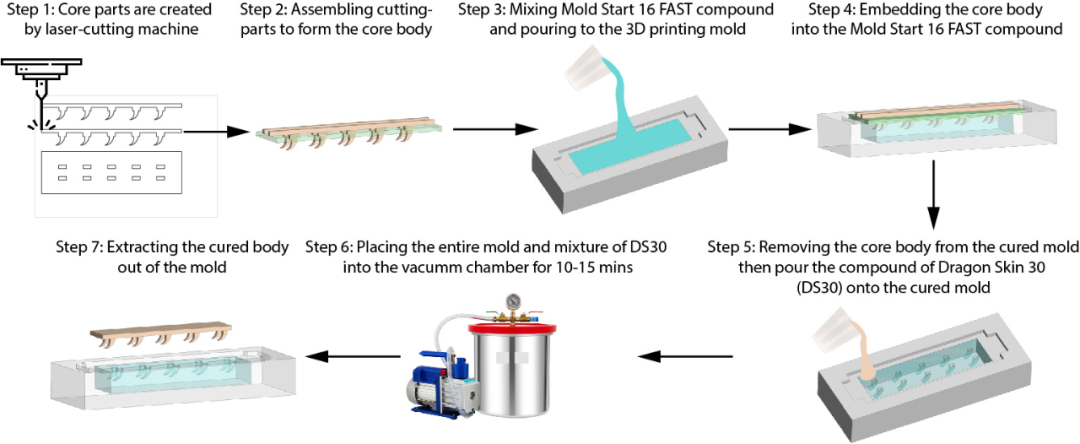

在制造工艺方面,针对微型曲线结构成型难题,研究团队采用激光切割亚克力芯模与Mold Star 16 FAST硅胶模具相结合的双层成型工艺。这种工艺路线在保证0.15mm薄壁结构完整性的同时,将制造周期缩短至12小时以内。

软体机器人整体制造工艺

但实验数据也暴露出当前工艺的局限性:真空除泡环节仍存在5%的微结构缺陷率,这导致部分测试样本出现肢体刚度偏差。未来需在材料流变特性控制与模具表面处理技术方面寻求突破,以实现更高精度的批量制造。

▍Leafbot软机器人采用非线性动力学建模

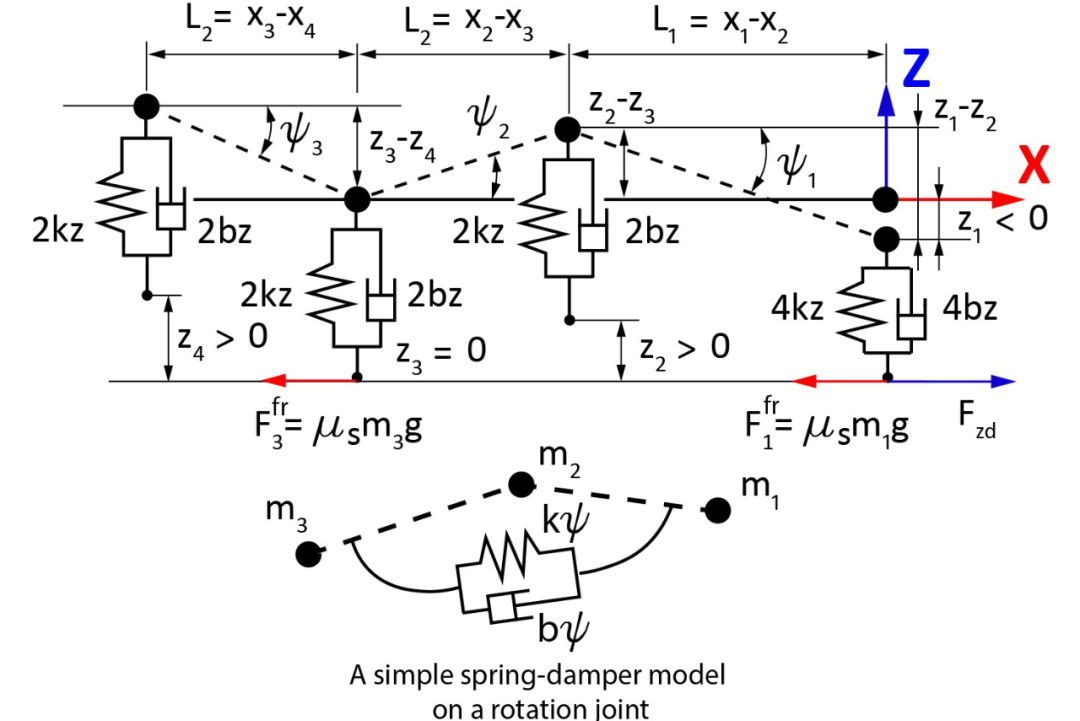

研究团队构建的混合拉格朗日模型,成功破解了高频振动下软体结构动力学建模的难题。该模型通过节点离散化方法,将连续体结构转化为包含质量、弹簧、阻尼的等效力学网络,既保留了整体结构的动力学特性,又实现了计算复杂度的有效控制。

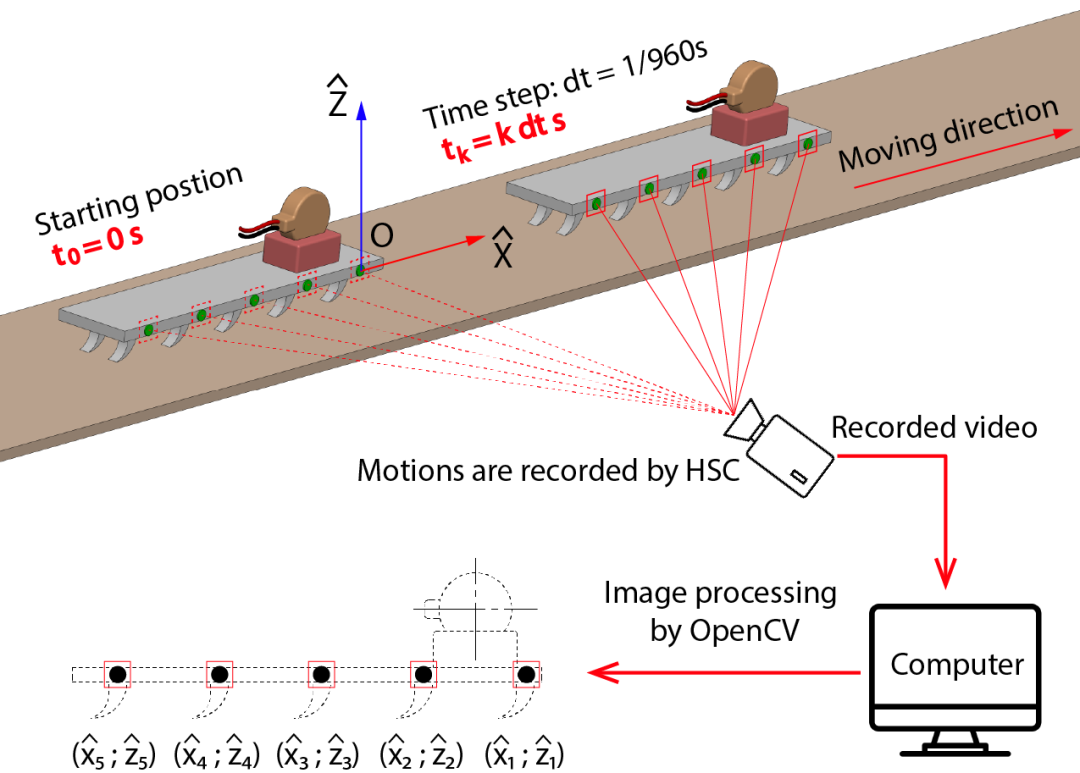

运动捕捉实验设置

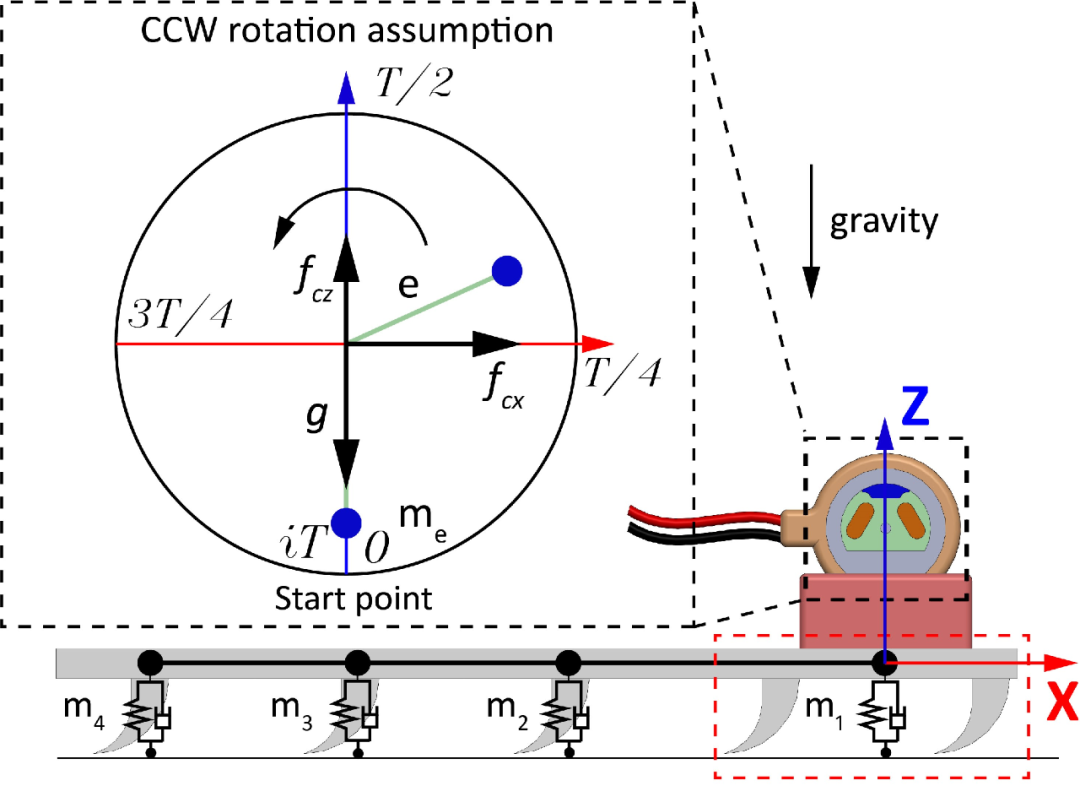

值得注意的是模型中引入的接触条件函数,通过cp参数动态表征肢体与地面的接触状态,这种离散-连续混合建模方法为软体机器人动力学研究提供了新的参考思路。

振动器的简化模型

在实验验证方面,模型预测的Z轴跳动轨迹与实测数据的相位误差小于5%,X轴位移的长期趋势预测准确度达92%。但高频振动下的瞬时速度预测仍存在15%-20%偏差,这源于模型对硅胶材料粘弹性特性的线性简化假设。

将机器人本体的柔软整体结构转化为线段模型,并用粘弹性模型进行表征

研究团队通过引入对数衰减法修正阻尼系数,虽部分改善了预测精度,但材料本构关系的精确描述仍是未来建模优化的重点方向。

▍地形适应能力的多维度验证

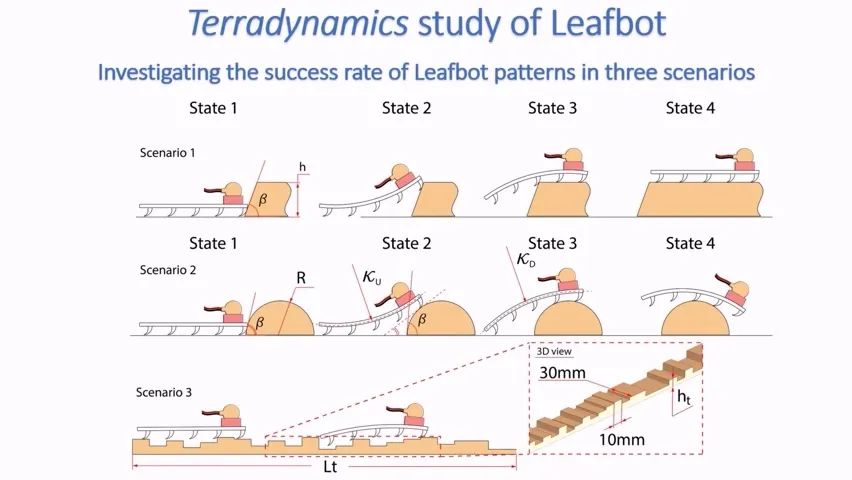

在斜坡、半圆形障碍、粗糙地面三类典型地形测试中,Leafbot展现出显著优于传统振动机器人的性能。

其核心优势在于:曲线形肢体产生的多点自适应接触机制,以及整体结构的能量传递效率优化。在50度斜坡测试中,Leafbot5的成功率达到82%,较刚性振动机器人提升3倍以上。在Rg=0.28的粗糙地形中,其穿越速度保持平坦地面的65%,这些数据标志着软体结构在地形适应性方面的本质提升。

Leafbot5在50度斜坡测试中优势明显

Leafbot9在半圆形障碍上稳定性出色(图1)

Leafbot9在半圆形障碍上稳定性出色(图2)

Leafbot9在复杂地形上拥有出色的通过能力

不同肢体模式的对比实验揭示了关键设计规律:Leafbot9的密集肢体布局虽降低了平坦地形速度,但在复杂地形中的稳定性提升40%。这种性能权衡关系为场景化设计提供了理论依据。

▍Leafbot软机器人目前的局限性与未来技术迭代思考:

当前基于Leafbot软机器人的研究依然有很大的提升空间,首先从材料体系方面,硅胶的粘弹性迟滞效应导致长期运动稳定性下降,开发具有应变硬化特性的新型弹性体是重要方向。此外在控制算法层面,现有模型尚未整合环境反馈机制,融合触觉传感的地形实时感知系统亟待开发。而拓展与部署方面,目前研究团队仅针对刚性地形测试,对沙地、泥沼等非结构化地形的适应能力仍需验证。

研究人员表示,未来团队将开发可变刚度材料,通过电场或温控实现肢体刚度的动态调节,同时将打造振动-磁驱复合驱动系统,兼顾自主运动与精准控制,同时在软质地形方面,建立标准化地形适应评估体系,形成可量化的性能评价指标。研究人员表示,未来随着技术路径的逐渐突破,将有效推动振动驱动软体机器人从实验室原型向工程化应用的跨越。

▍结语与未来:

日本先进科学技术研究院开发的Leafbot软机器人,不仅在于其运动性能的表现上,更揭示了材料特性、形态设计与运动机制的深层关联规律。这种整体化设计思维为应对复杂环境下的机器人应用提供了方法论启示。

当技术创新突破单一性能参数的局限,转向多物理场耦合的系统优化时,必将催生出更具革命性的技术解决方案。随着智能材料与自适应控制技术的持续进步,振动驱动软体机器人有望在灾害救援、管道检测、体内医疗等场景中展现其独特价值。

(文:机器人大讲堂)