在机器人技术领域,抓取物体作为基本功能之一,其重要性不言而喻。近年来,软体夹爪因其在顺应性运动、人机交互和复杂环境适应性等方面的巨大潜力,逐渐成为研究热点。

相较于传统刚性机器人夹爪,软体夹爪在多个维度上的性能提升,如可变刚度、载重与自重比、工作空间、适应性和感知能力等,都使得这一领域成为软体机器人研究的前沿。然而,在软体夹爪领域,目前仍存在如何整合多种抓取模式以满足复杂抓取任务的需求这一重要挑战。

针对这一问题,此前有研究人员开发了多种驱动方法,包括流体(气动和液压)、热驱动、电驱动、磁驱动、光驱动、颗粒堵塞和电机驱动等。这些方法各有优劣,如流体驱动和热驱动响应速度较慢,而电驱动和磁驱动虽能实现主动快速抓取,却缺乏在外部刺激下的被动抓取能力。

同时,也有研究人员受捕蝇草启发,提出了双稳态结构。双稳态特性对于实现被动和主动快速抓取功能至关重要,且在弯曲壳体、弯曲梁、折纸结构和柔性杆关节结构中均有所体现。凭借快速响应、功率放大以及在外部刺激施加前保持稳定形态的能力(可自持性),该结构也在软体夹爪中得到了广泛应用。

但尽管双稳态结构为软体夹爪带来了诸多优势,现有夹爪在机械性能和抓取模式的可调性方面仍存在局限。一旦夹爪设计和制造完成,其机械性能和抓取模式往往难以改变。此外,一些双稳态夹爪的设计虽然双稳态特性和响应时间具备可调性,但其机械性能仍限于双稳态,无法调节为单稳态以实现主动慢速抓取模式。

▍提出可重复编程夹爪,实现机械性能与抓取模式可调

针对以上挑战,来自浙江大学的研究团队提出了一种新型气动驱动、受折纸启发的可重复编程夹爪,为这一领域带来了突破性进展。

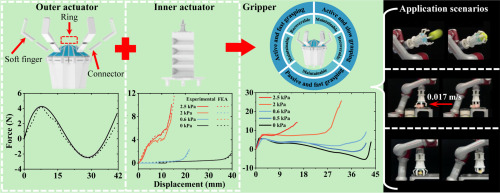

该夹爪通过调节内部执行器中的压力,利用两个基于折纸的执行器(即具有双稳态的外部执行器和具有单稳态的内部执行器)之间的相互作用,从而实现了可调机械性能。这一创新设计使得夹爪具有五种抓取模式,包括被动/主动、快速且可自持模式,主动、快速且可恢复模式,以及主动、慢速且可自持/可恢复模式。

相较于其他夹爪,这种新型气动驱动夹爪在机械性能和抓取模式的可调性方面表现出显著优势。它不仅能够克服现有夹爪在快速和慢速抓取模式之间缺乏动态可调性的局限,还能够在双稳态和单稳态之间动态调节其机械性能,从而实现更广泛的响应时间可重编程范围。这一可编程的机械行为赋予了夹爪更多的抓取模式,并使其能够在这些模式之间自由切换,有效适应各种抓取任务的多样需求。通过数值模拟和实验验证,研究团队进一步确认了其设计的可行性与实用性。

目前,该研究成果的相关论文已以“Reprogrammable gripper through pneumatic tunable bistable origami actuators”为题发表在力学/机械TOP期刊Int. J. Mech. Sci上。本文第一作者为浙江大学和西湖大学联合培养的张超博士,通讯作者为浙江大学徐彦教授,共同通讯作者为西湖大学姜汉卿教授。其他作者还包括浙江大学杨虎啸博士、意大利帕尔马大学Rinaldo Garziera教授。

▍可重复编程夹爪的创新设计与具体实现

据悉,研究团队所提出的可重编程夹爪由内部执行器、外部执行器、六个连接器和六个软手指组成,其特别之处在于能够在制造完成后动态调整抓取模式,这一创新设计主要得益于折纸结构的内在机械特性。

在工作机制上,该夹爪中的双稳态结构表现出负刚度,能够对外部刺激做出被动且快速的响应。而内部执行器则通过调节关键变量(如内部压力),实现可调的机械性能。这种将正刚度的单稳态结构与负刚度的双稳态结构相结合的设计,使得整个夹爪的机械性能可以实现可重复编程,从而在不同的应用场景中展现出极高的灵活性和适应性。

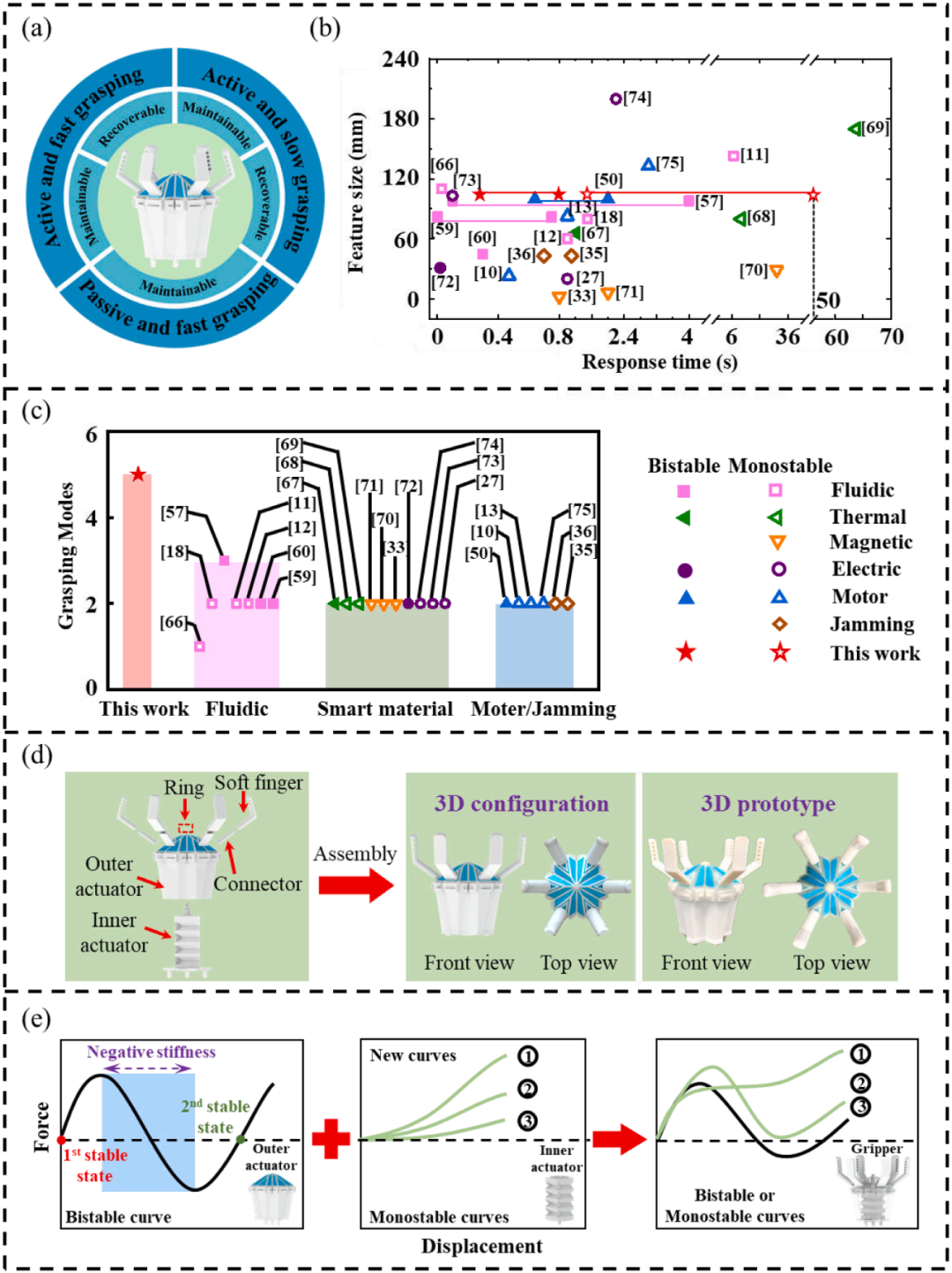

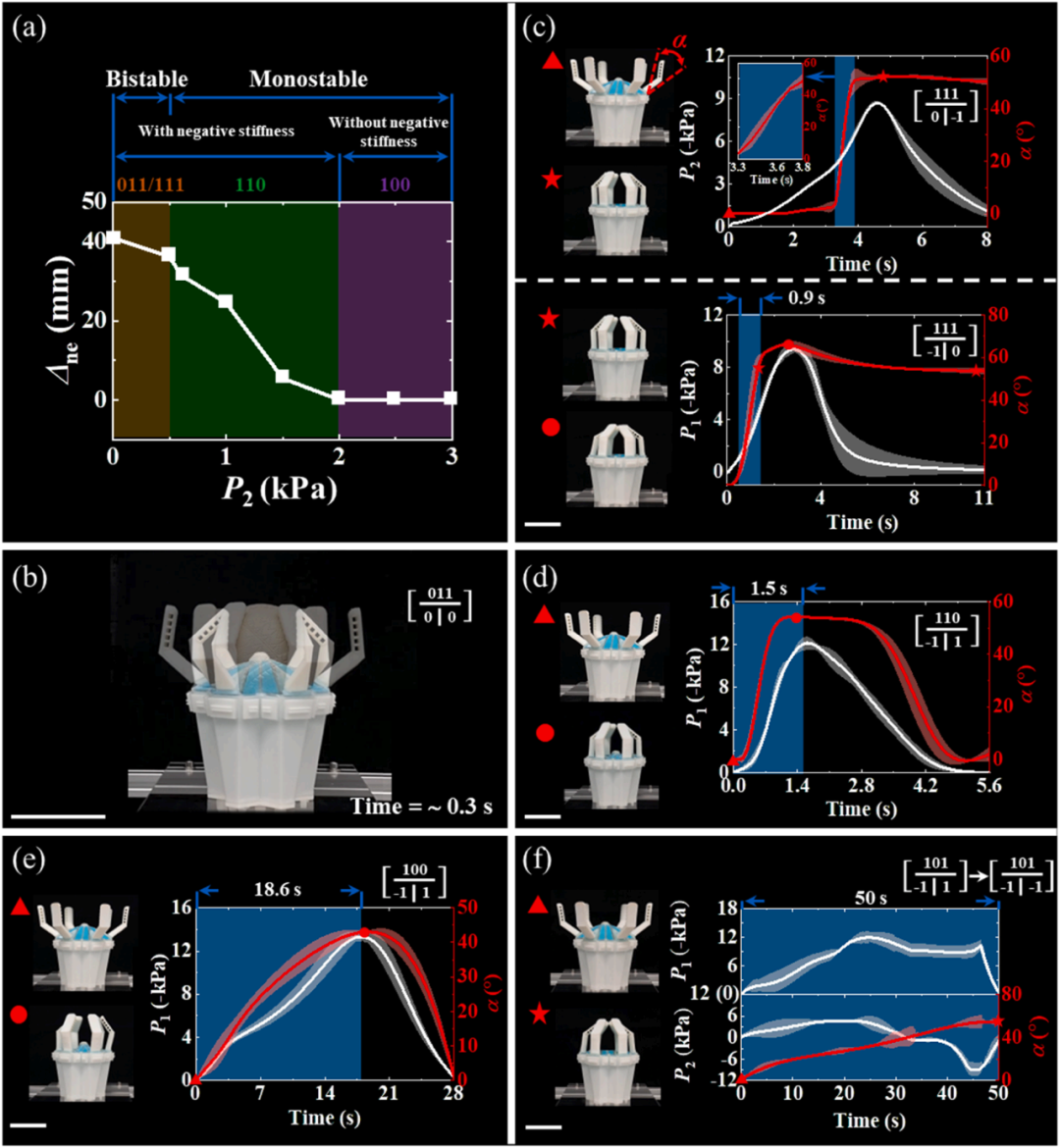

为了验证这一设计的实际效果,研究团队对内外执行器及可重编程夹爪进行了详细的力学性能测试。测试结果显示,外部执行器的双稳态特性得到了有力证明,其力-位移曲线和能量景观曲线与数值模拟结果高度一致。同时,内部执行器在不同充气压力下的性能也表现出了显著的差异,通过控制充气压力,可以动态调节其机械性能。

此外,研究团队还探讨了内部执行器在不同充气压力下对可重复编程夹爪机械性能的影响。结果发现,随着充气压力的变化,夹爪可以表现出双稳态、单稳态、准零刚度结构以及正刚度结构等多种机械性能,从而满足不同应用场景的需求。

▍可重复编程夹爪的控制系统与抓取模式

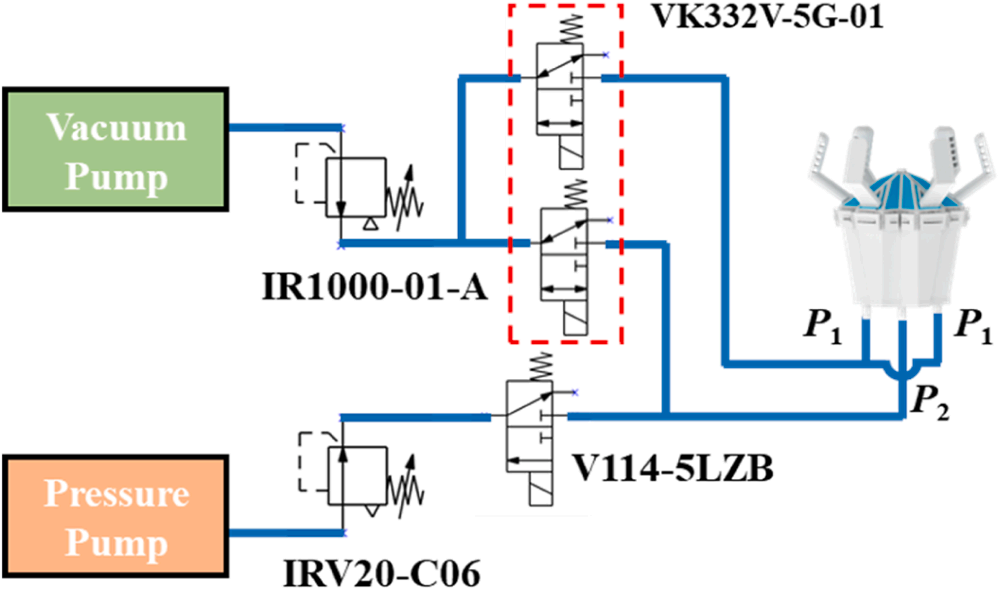

气动控制系统是可重复编程夹爪的核心组成部分。研究团队所提出夹爪的控制系统部分通过精密的比例阀和电磁阀实现真空压力和正压的精确控制。其中,比例阀(如IR1000-01-A用于真空压力,IRV20-C06用于正压)能够调节气压水平,而电磁阀(如VK332V-5G-01用于真空压力,V114-5LZB用于正压)则负责气路的开/关状态切换。在动态性能和控制机制方面,研究团队借鉴了此前研究者提出的一种新型比例阀技术,通过用两个独立的高速开/关阀替换传统的先导比例阀,显著提高了控制精度并减少了稳态误差,为夹爪的高性能表现提供了有力支持。

在设计验证之后,研究团队展示了所提出可重复编程夹爪的五种不同抓取模式,这些模式包括:

(1)被动、快速且可自持模式:夹爪在外部冲击下被动驱动,响应迅速,并在刺激去除后保持变形,得益于其双稳态特性。

(2)主动、快速且可自自持模式:通过真空或正压驱动,夹爪响应迅速,并在驱动后保持变形。

(3)主动、快速且可恢复模式:驱动方式与快速响应相似,但夹爪在刺激去除后能恢复到初始状态。

(4)主动、慢速且可自自持模式:对真空或正压的响应较慢,夹爪在驱动刺激去除后保持变形。

(5)主动、慢速且可恢复模式:响应缓慢,且能够在驱动后恢复到初始状态。

为了表征这些抓取模式,研究团队引入了一个二进制AFM代码来表示主动、快速和可自持/可恢复状态,并通过一个类似的三元[P1|P2]代码来描述气动压力的应用方式。这些代码的组合定义了抓取模式和相应的气动驱动方式,为夹爪的灵活性和可重复编程性提供了有力保障。

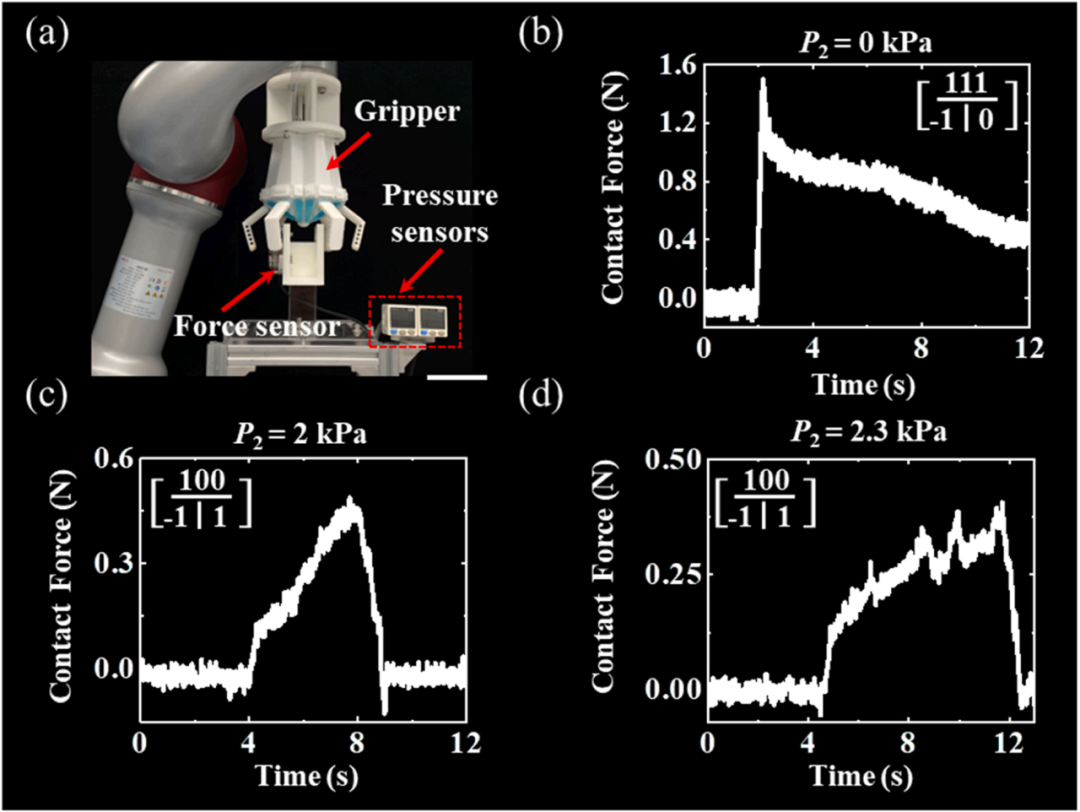

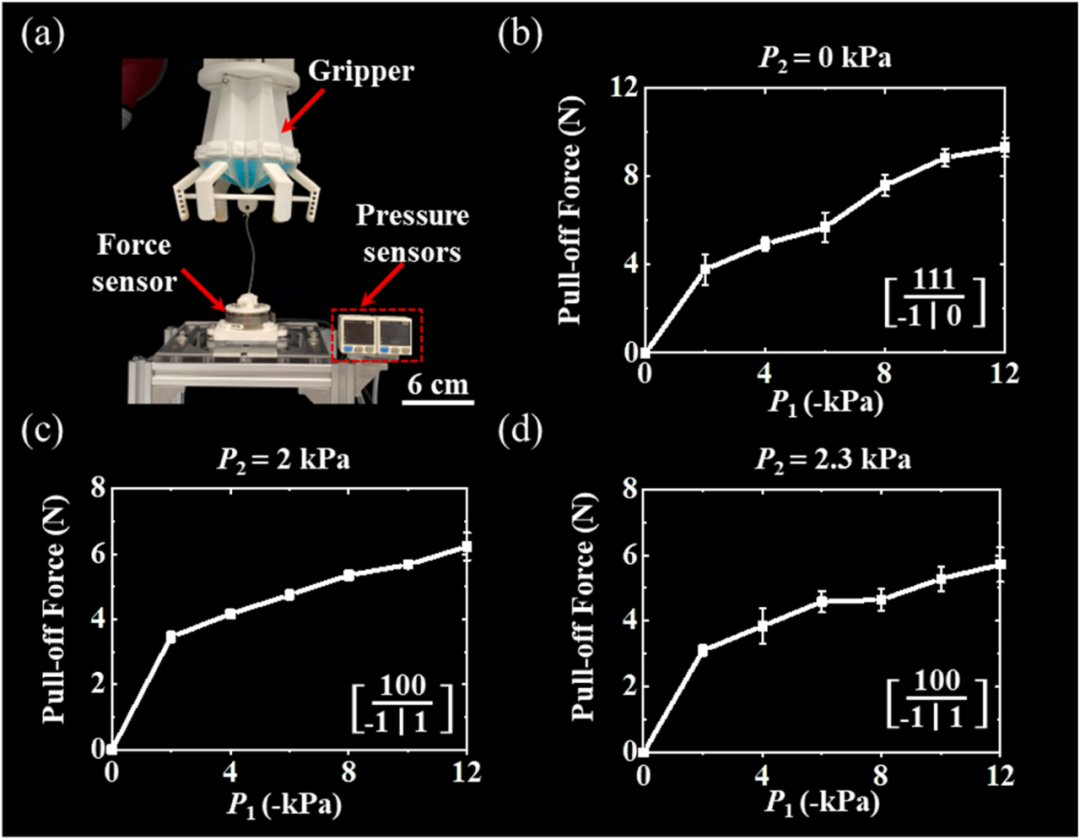

在性能评估方面,研究团队对夹爪的抓取性能进行了全面测试。他们测量了夹爪与目标物体在抓取过程中的接触力,并评估了夹爪的拉脱力。实验结果显示,在不同抓取模式下,夹爪的接触力表现出明显差异。当内部执行器压力较低时,夹爪能够迅速产生较大的接触力,适合迅速处理非易碎物品。而随着内部执行器压力的增加,接触力增长变得缓慢,峰值接触力也相应降低,这使得夹爪更适合处理易碎物体。此外,拉脱力的测试结果也表明,夹爪的拉脱力随外部执行器压力的降低而单调增加。这一特性为夹爪在不同应用场景下的稳定性和可靠性提供了有力保障。

▍可重新编程夹爪的不同抓取方式应用

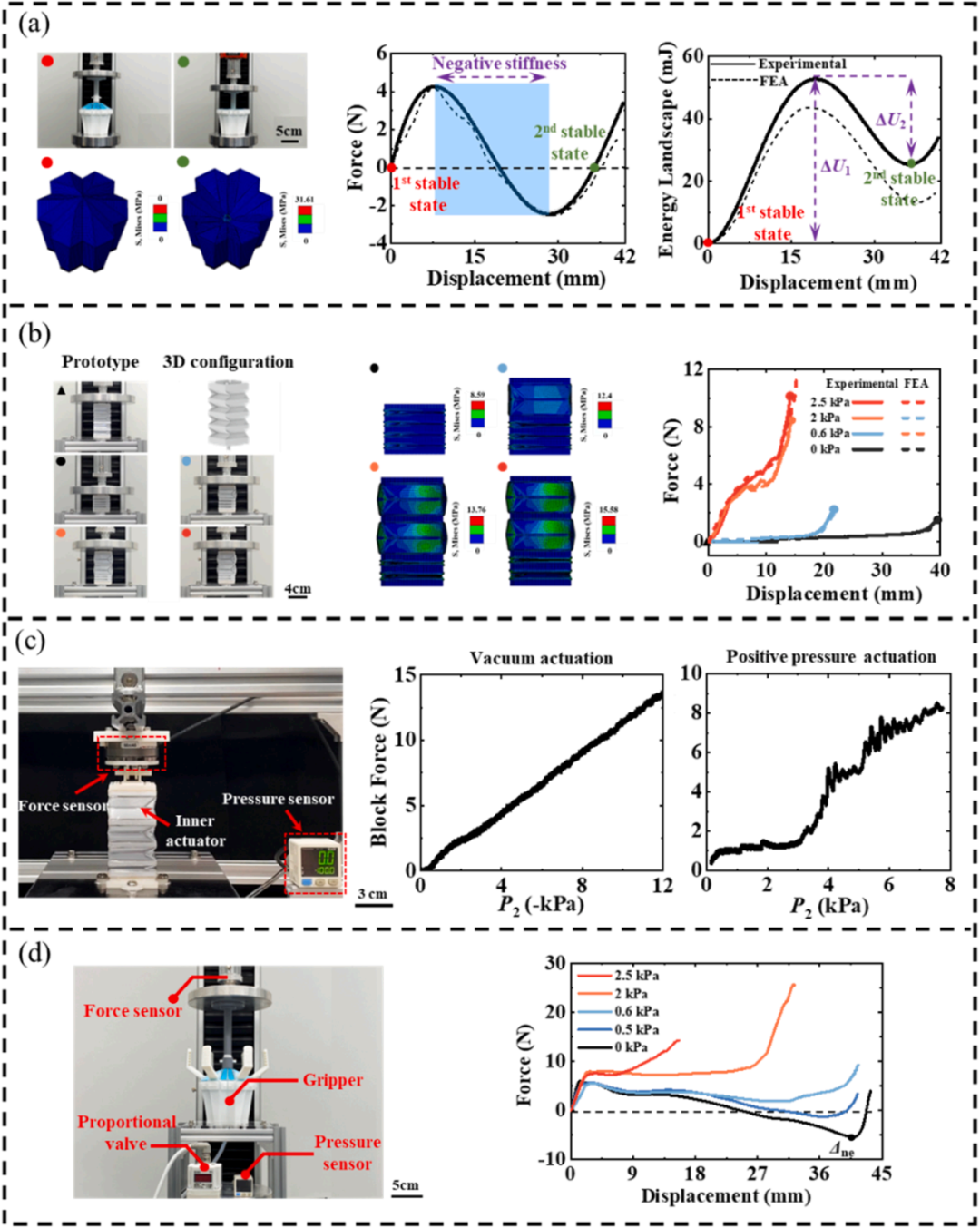

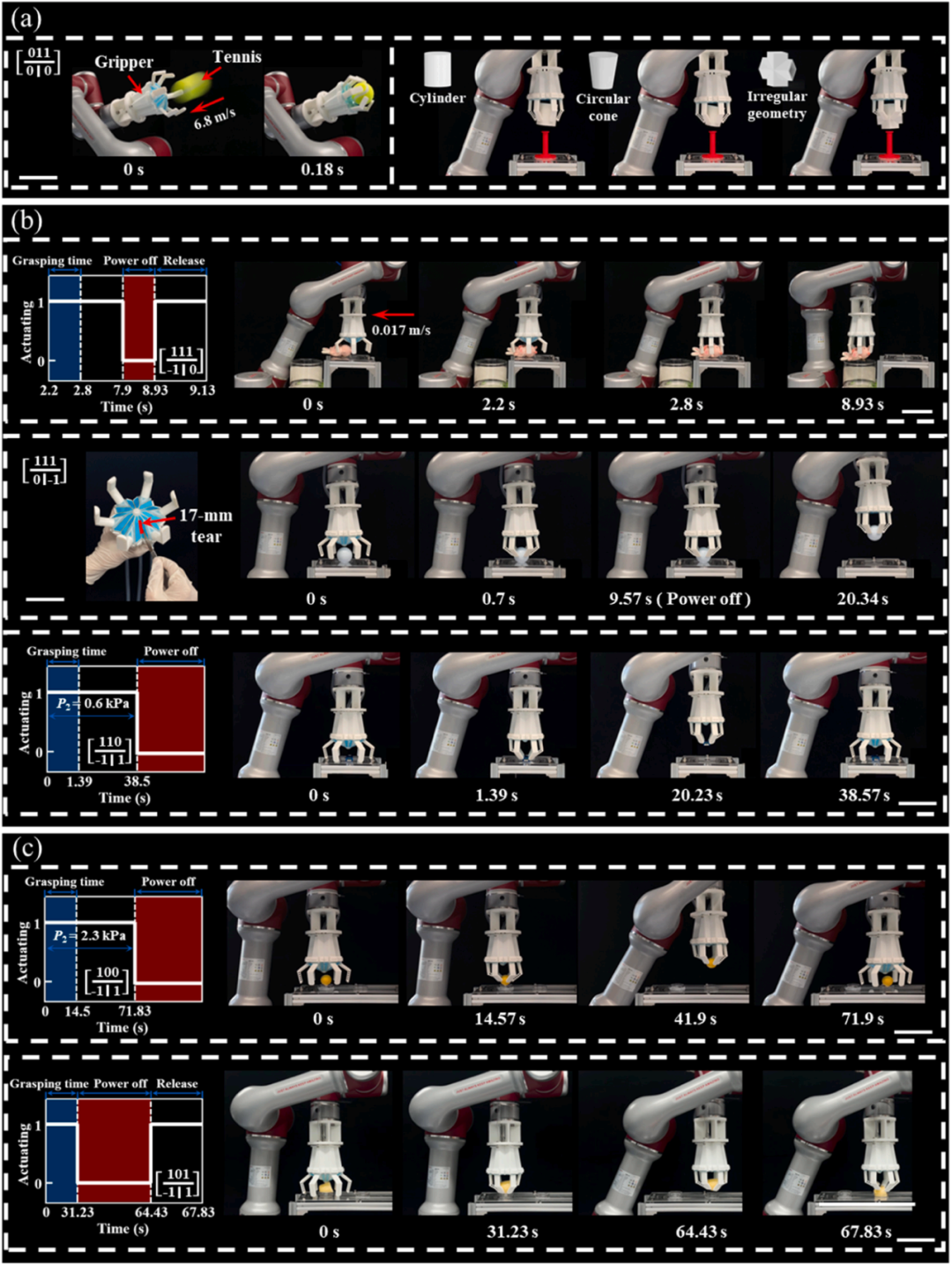

通过引入了一种由接触力激活的被动触发机制,研究团队实现了使用夹爪捕捉快速移动的物体,如以6.8米/秒速度飞行的网球,同时,还能在机器人手臂驱动下,通过直接接触自适应地抓取各种形状的物体,无需暂停进行精确对齐。与传统双稳态夹爪相比,该夹爪设计更为简化,部件数量减少,且降低了在多次抓取和释放循环中能量储存元件发生应力松弛的风险。

同时,研究团队所提出的可重复编程夹爪,具备括被动、快速且可自持的抓取模式,以及主动、快速且可自持/可恢复的抓取模式。通过在五种不同抓取模式下进行应用,研究团队展示了其多功能性,强调了其在多种应用中的潜力。

在主动、快速模式下,夹爪可以以约0.017米/秒的速度相对于目标物体移动,并在0.5秒内迅速捕捉目标物体。即使外部执行器受到损坏,如产生17毫米的撕裂,夹爪仍然能够在0.7秒内进入主动、快速且可自持的抓取模式。此外,通过特定的驱动方案,夹爪可以在1.39秒内主动且快速地抓取小型物体如USB闪存驱动器。

尤为值得一提的是,该夹爪还具备主动、慢速且可自持/可恢复的抓取模式。这些模式设计为对目标物体施加可控且最小的接触力,对于处理易碎物品而不造成损坏至关重要。实验显示,夹爪能够轻柔地拿起并放下煮熟的蛋黄和果冻等易碎物品。

多种抓取模式使得该夹爪能够适应并应用于各种复杂任务和实际场景。在农业领域,软体机器人夹爪因其固有的柔顺性和适应性,特别适合复杂环境的收获作业。与刚性夹爪相比,其主动、慢速且可自持/可恢复抓取模式为与植物、作物和人类的交互提供了更安全的方式。

此外,该夹爪在医疗领域也展现出了广泛应用前景。其主动、慢速且可自持/可恢复抓取模式非常适合抓取易碎物体如玻璃和药丸,而主动、快速且可自持/可恢复的抓取模式则适合抓取医疗废物,以提高工作效率。在食品操作和包装方面,软体夹爪同样具有显著优势,如减少对易碎物品的损坏风险、轻松适应食品形状以及降低成本等。

▍关于未来

虽然分析和实验成功地展示了夹爪稳健的工作机制和增强的能力,但同时,研究团队所提出的可重复编程夹爪也在一些方面仍面临局限性,例如抓取范围有限和应用场景受限。

为了进一步提高其实用性,团队计划该夹爪未来的研究方向可能包括:

(1)利用五种不同的抓取模式,扩展夹爪的通用性,以处理更多种类和尺寸的形状;

(2)使用智能材料实现可重复编程的双稳态。例如,可以将由PET面板制成的折纸双稳态结构替换为形状记忆聚合物(SMP)面板,通过热驱动调节SMP面板的刚度,从而实现主动可重复编程的双稳态特性;

(3)为夹爪配备视觉和传感组件,以检测纹理,并基于实时力反馈自主选择最佳的抓取模式。视觉组件(用于信息收集)、传感组件(用于信息反馈)和计算机(用于信息处理和决策)构成一个智能控制系统,增强了其在复杂任务和自动化系统中的适应性;

(4)为夹爪选择合适的材料和组件,以增强其在一些极端环境条件下的适应性;

(5)探索所提出夹爪在全球制造、医疗设备、食品包装和其他领域的应用潜力。

参考文章:

https://doi.org/10.1016/j.ijmecsci.2024.109889

(文:机器人大讲堂)